焼結磁石の概念は、1957年にピーターアイゼンマン教授によって開発され、ドイツと米国で太陽光発電パネルの建設に最初に使用されました。焼結磁石の概念は、要素と要素を組み合わせたときに化合物を形成する自然化学反応に基づいています。非磁性核焼結技術では、低diy中心材料の特性は、処理温度の温度依存性の変化によって大幅に変化し、880°Cで熱伝導率のピークが生じ、その後、熱伝導率が冷却されます。 810℃以下では、熱伝導率の高い焼結粉末が得られます。新しい焼結材料は、室温でも高い圧縮強度を示します。

この焼結ネオジムコーティングは、強度と疲労寿命を向上させる目的で最初に鋼箔をコーティングするために使用されました。このコーティングは、高い圧縮荷重を必要とする用途で熱応力と機械的応力の両方が低減され、優れた耐摩耗性を備えていることがわかりました。後に、2つの特性の複合効果により、金属箔の電気出力が向上し、コーティングの単位面積あたりの大電流容量を生成できることが発見されました。圧縮力を高める能力耐荷重に必要な場合、金属板のサイズの増加と相まって、以前に達成できたよりもはるかに高い引張強度を備えたはるかに大きな構造の開発が可能になります。他の業界はすぐにこの概念を他の金属のコーティングに適用し、同様の結果をもたらしました。

The application of this unique sintered coating is also useful in the manufacturing industry where the application and function of permanent magnets are critical to the performance of many processes. In addition to the benefits already described, the sintered coating also provides additional strength and durability compared to standard non-magnetic cladding. The use of sintered materials offers a number of advantages over other manufacturing methods. For example, sintered foils do not need the use of any flux. Furthermore, they can offer a 50% improvement in the level of conductivity compared to non-magnetized foil laminates. This means that using sintered materials in place of foil laminates in high load applications such as vibratory strain relief grinders and vibratory sander will enable these machines to operate at optimum efficiencies for significantly longer periods of time.

焼結材料の独特の電気的および磁気的特性により、これらの用途の焼結金属部品は、非焼結部品よりもはるかに大きな電流容量をサポートする能力があります。特に、厚さが約0.15の焼結金属箔はこれらの機械を高レベルの負荷で連続運転できる正電流能力に加えて、焼結シートの電流容量がはるかに高いため、これらのコンポーネントは、より高いポンド数とより厚いゲージの材料を処理する独自の能力を提供します。

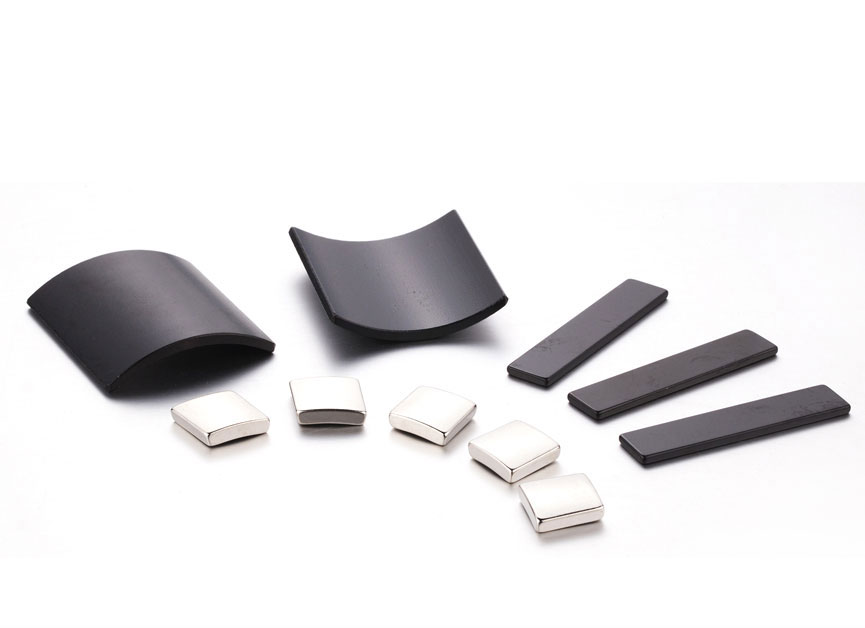

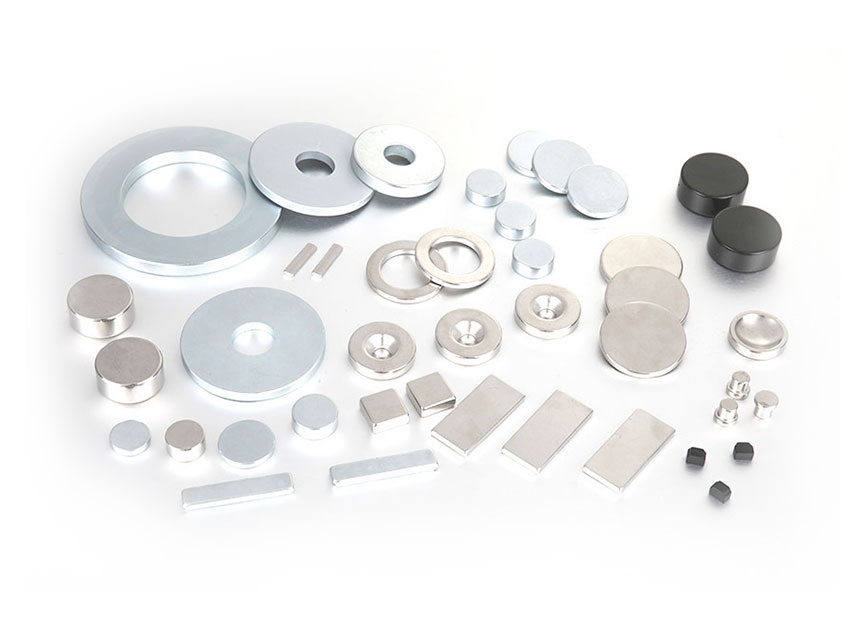

焼結部品の塗布には、有益な機械的特性を実現するために異なるタイプのコーティングが必要です.ndfeb磁石と粒子金属電気めっきとして知られる2つの部分からなる塗布プロセスを使用できます.ndfeb磁石プロセスでは、シートのフラットマグネットフォーム金属は、平らな磁石シートに粒子の粗い仕上げを残す研磨材でコーティングされています。焼結金属材料には、平らな磁石シートと平らな金属表面の両方にコーティングされた染料が含まれている場合もあります。サイズですが、通常は幅が1/4から0.5ミリメートルです。

上記の工程はメンテナンスが比較的少ないと考えられますが、使用後は焼結金属部品から機械油や粉塵を除去する必要があります。これらの部品が適切に保守されていないと、機械油などが発生する可能性があります。スパークプラズマ焼結もメンテナンスが少ないと考えられますが、焼結金属は焼結化合物を受け入れるのに十分な表面積が必要であるため、焼結化合物を長期間塗布する必要があります。金属部品は湿気にさらされ、亀裂が発生する可能性があります。

これらの2つの技術は、同じ機械的特性で高い誘導摩擦と強度の向上を実現する代替方法を提供します。焼結材料とは異なり、熱処理の微細構造により、大きな分子ブリッジとナノメートルサイズの粒子の形成を大幅に増やすことができます。この追加の層により、他の既知の技術よりもはるかに高いレベルの引張強度。熱処理は、高レベルの機械的エネルギーの生成を大幅に増加させることもできます。

微細構造ベースの人工磁石は、現在市販されている焼結nd-fe-b磁気配向係数製品の実用的な代替品となる可能性があります。人工磁石材料の粒子が非常に小さいため、機械的特性が大幅に向上します。形成される粒子は次のとおりです。はるかに大きく、設計された粒子がほぼミクロンサイズの粒子を含む中空の金属シェルを形成できるようになります。これらの中空には、焼結nd-Fe-b金属が充填され、引張強度と機械的特性の両方が大幅に向上します。

sales00@jlmagnet.com

sales00@jlmagnet.com